Engpässe im Maschinenbau sind stets dynamisch und treten an den verschiedensten Stellen im Produktionsprozess auf. Dabei betreffen sie oft mehrere Ressourcen, wie Mitarbeiter oder Material und Lieferanten. Eine verlängerte Werkbank verstärkt den dynamischen Effekt der Engpässe im Prozess zusätzlich. Zudem erzeugen sie häufig unkalkulierte Zusatzkosten - im Maschinenbau sind das vor allem Vertragsstrafen, Lieferanten-Rankings oder erhöhte Rabatte.

Wer diese Engpässe also erkennt und aktiv löst, bleibt effizient und kann gleichzeitig flexibel agieren: ein Wettbewerbsvorteil. Doch wie deckt man Engpässe gezielt auf und optimiert zukünftig die eigenen Fertigungsprozesse, sodass Zeit und Kosten gespart werden?

Mit unserem Beitrag stellen wir Ihnen die wichtigsten Ansätze zur Lösung dieser komplexen Aufgabe genau vor.

Strukturen und Abhängigkeiten im Prozess aufdecken

Besonders im Anlangen- und Maschinenbau finden sich hochgradig arbeitsteilige Prozesse: von der Vorfertigung über die Veredelung, zur Vormontage und Endmontage über den Test, Transport und die Inbetriebnahme. Diese Prozesse sind voneinander abhängig und bilden ein komplexes Netz aus den eingesetzten Ressourcen. Es spielen hier sowohl die Maschinen als auch die Werker sowie das Werkzeug und das Material eine tragende Rolle. Fehlt eine dieser Komponenten, kann der Auftrag nicht ausgeführt werden.

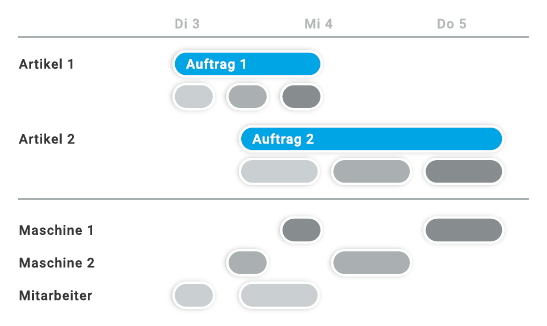

Die Ressourcen verfügbar zu machen und einen passenden Mix daraus zu erstellen ist die Aufgabe eines modernen Planungsalgorithmus. Dabei werden zugleich alle Ziele einer effizienten Produktion beachtet, beispielsweise Termintreue, Durchlaufzeit oder Ressourcenpriorität.

Zusätzlich bedarf es eines Automatismus, welcher die Wechselwirkungen zwischen Prozessen und Ressourcen aufdeckt. Beispiel: wird eine Unterbaugruppe erst später fertig, muss sich die übergeordnete Baugruppe ebenfalls nach hinten verschieben und zum neuen Termin erneut auf Ressourcenverfügbarkeit geprüft werden.

Passieren solche Veränderungen in der Produktion in Echtzeit, müssen die Auswirkungen auf alle beteiligten Prozesse ebenfalls in Echtzeit geprüft werden. Nur so können Konsequenzen erkannt und die passenden Maßnahmen eingeleitet werden.

Um diese Zusammenhänge abzubilden, sind entsprechende Strukturen notwendig, wie sie in häufig genutzten ERP-Systemen nicht vorzufinden sind. Daher werden ERP-Systeme bei komplexen Produktionsanforderungen im Maschinenbau um moderne PPS-Systeme ergänzt. Diese sind darauf optimiert, den erforderlichen Bezug zwischen Aufgabe und Ressourcen abzubilden und Verfügbarkeiten abzugleichen.

Grafische Darstellungen zum gezielten Eingreifen implementieren

Um Engpässe in komplexen Prozessen lösen zu können, müssen sie zunächst gefunden werden. Ein digitales Abbild der Produktion ermöglicht einen detaillierten Blick auf die Planung. Mit Hilfe eines Gantt-Diagramms wird transparent dargestellt, wo sich Aufgaben häufen, Lücken zeigen oder Termine verletzt werden.

Gleichzeitig bietet eine solche Anzeige meist auch die Möglichkeit eines direkten Eingriffs via „Drag & Drop“, um Engpässe gezielt aufzulösen. Denn in solchen Diagrammen werden nicht nur Engpässe sichtbar, sondern gleichermaßen Lücken in der Belegung der Ressourcen oder Pufferzeiten bis zum nächsten Arbeitsschritt. Diese können als Lösung für Engpässe schnell und effektiv genutzt werden.

Mit dem richtigen Informationsfluss Zeit sparen

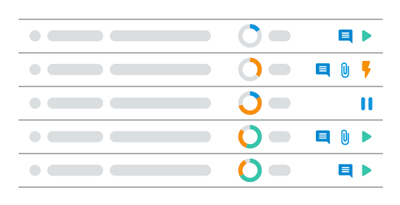

Medienbrüche im Informationsfluss haben einen systematischen Nachteil: wenn bspw. mit Laufzetteln in der Produktion gearbeitet wird, sind die Informationen zu einer Aufgabe auch immer nur dort, wo das Papier ist, auf dem die Information steht.

Wenn digitale Informationen also auf Auftragspapieren für die Fertigung gedruckt werden, gelangen notwendige Informationen und Ergebnisse erst viel zu spät dahin, wo tatsächlich eingegriffen werden kann. Dies erzeugt Kosten und raubt wertvolle Zeit. Beispiel: im ersten Arbeitsschritt wurde die Sollmenge nicht erreicht, was den Liefertermin vermutlich weit nach hinten verschieben wird. Erkannt wird dies jedoch erst, wenn das Auftragspapier wieder bei der Produktionsleitung eintrifft. Unvermeidlich sind dann „Feuerwehraktionen“ und der Plan muss neu aufgesetzt werden, da die Lieferterminverschiebung auch die Fertigung weiterer Aufträge beeinflussen wird.

Ohne eine zeitnahe Aktualisierung der Informationen ist also eine Vermeidung eines Engpasses gar nicht möglich. Der sog. Regelkreis zwischen der Planung und der Rückmeldung aus der Produktion wird damit zum zentralen Faktor, um bei Engpässen oder Ausfällen aktiv reagieren zu können. Um diesen Regelkreis zu erzeugen, muss man die Digitalisierungslücke schließen, welche durch Medienbrüche entsteht.

Eine effiziente Engpass-Suche ermöglichen

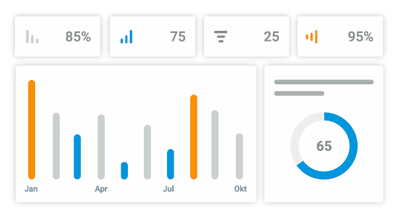

Engpässe sollten erkannt werden, bevor sie bereits eingetroffen sind. Dabei eröffnet eine Frage die entscheidende Perspektive: was ist zu tun, wenn keine Engpässe vorhanden sind?

Die Antwort lautet natürlich: nichts.

Doch wenn ein ganzer Vormittag damit zugetan wurde, in verschiedensten Tabellen und Papieren nach Engpässen zu suchen – dann ist „Nichts“ finden nicht besonders zufriedenstellend. Deshalb sollte ein Automatismus die Suche übernehmen und die Ergebnisse so aufbereiten, dass Engpässe zuverlässig gefunden und einfach gelöst werden können.

Mit solchen Automatismen wird sichergestellt, dass Hindernisse im Produktionsprozess sichtbar gemacht werden, ohne, dass die Suche danach viel Zeit und Mühe kostet.

Digitale Lösungen zur Unterstützung der Mitarbeiter einführen

Da die Abläufe im Maschinenbau komplex und vielschichtig sind, sollte vor allem die Belegschaft unterstützt werden, durch den Einsatz geeigneter Technik potenzielle Engpässe direkt zu vermeiden. Transparenz und Usability der genutzten Systeme zur Planung und Erfassung von Daten spielen hierbei eine tragende Rolle.

Schnell und einfach zu bedienende Lösungen steigern dabei die Akzeptanz der Mitarbeiter. Der Schlüssel ist also eine intuitive Bedienbarkeit und die Verfügbarkeit auf allen Endgeräten, wie bspw. Tablets oder Smartphones.

Diese Möglichkeit wird durch eine moderne Systemarchitektur unterstützt, die die klassischen Kostentreiber wie z.B. Installation, Software-Verteilung oder Wartung überflüssig macht und dadurch auch in der IT komplett unauffällig bleibt.

Moderne Cloud-Lösungen vermeiden zudem auch die herkömmlichen Risiken von CAPEX, denn es findet keine Investition statt. Sie werden zumeist in Miet-Modellen nach Nutzung und Dauer berechnet, was oft zu einem ROI deutlich innerhalb der ersten Abrechnungsperiode führt.

Über Axel von Prondzynski

Axel von Prondzynski ist Geschäftsführer für die Bereiche Consulting & Vertrieb bei der th data GmbH. Die th data GmbH ist ein Berliner IT-Unternehmen, welches seit mehr als 25 Jahren Software für große und mittelständische Fertigungsunternehmen entwickelt. Als Spezialist für die Optimierung von wertschöpfenden Prozessen und der fertigungsnahen IT begleitet Axel von Prondzynski Industrieunternehmen täglich auf dem Weg in die digitale Produktion.