Dieser Beitrag bietet Fertigungsleitern eine umfassende Analyse gängiger Herausforderungen, mit denen eine Mehrheit der Hersteller konfrontiert ist und welche tief in Produktionsplanungsprozessen verwurzelt sind.

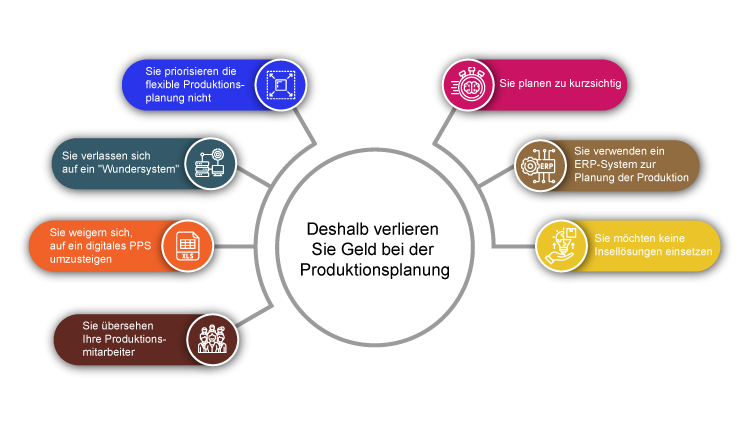

Es werden konkrete Faktoren aufgezeigt, die zu enormen finanziellen Verlusten in der Produktion führen können, wie die mangelnde Flexibilität bei der Planung oder eine übermäßige Abhängigkeit von veralteten Systemen.

Zudem gibt der Beitrag strategische Handlungsempfehlungen, um Verluste zu minimieren und ein langfristiges Wachstum im heutigen dynamischen Marktumfeld zu sichern.

Deshalb verlieren Sie Geld bei der Produktionsplanung

Strategien zur Wiederherstellung der Rentabilität der Produktionsplanung

Fazit

Führungskräfte in der Fertigung sollten erkennen, dass finanzielle Verluste in der Fertigung nicht immer zuerst auf dem Papier sichtbar werden. Eine profitable Produktion setzt eine hohe Prozesseffizienz, Kapazitätsauslastung und Termintreue voraus, was sich jedoch nicht unbedingt direkt in Geld ausdrücken lässt. Das Ignorieren dieser Faktoren ist der Hauptgrund dafür, dass in der Produktionsplanungs- und -steuerungsphase große Geldbeträge verloren gehen.

Um den Produktionsprozess zu optimieren, Verluste zu minimieren und nachhaltiges Wachstum und Wettbewerbsfähigkeit in der modernen Fertigungsindustrie sicherzustellen, empfehlen wir daher dringend, dass Führungskräfte einen modernen Ansatz verfolgen, der sowohl Finanzkennzahlen als auch Fertigungsindikatoren integriert, damit Fertigungsleiter den Weg für mehr Effizienz, Rentabilität und langfristigen Erfolg ebnen können.

Über Sunny Mak

Sunny Mak ist International Marketing Manager bei planeus, der Produktionsplanungs- und Steuerungslösung für die moderne Fertigung. Mit Sitz in Deutschland ist planeus der Lösungsanbieter für weltweit führende Produktionsgiganten sowie für kleine und mittelständische Fertigungsunternehmen.